Flow & Points 各チームの仕事の流れとポイント

営業チームの仕事

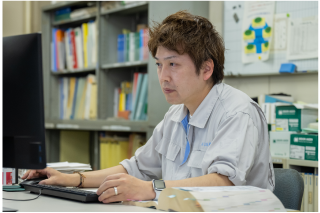

「お客様のニーズ」と「ものづくりの現場」をつなぐ仕事

営業チームの仕事は、お客様のお困りごとやご要望をヒアリングし、またお預かりした図面をチェックするなどして、 お客様が本当に必要なものを把握し、ものづくりの現場へとつなげる仕事です。図面に疑問点があればお客様に確認をしたり、加工に課題があれば設計と相談したりと、他チームとのやりとりが多いのも特徴の1つです。実際に納品を行うのも仕事のため、社内外の人とのコミュニケーションが好きな人にはぴったりの仕事だと思います。

1日のスケジュール schedule

出社

マイカーで通勤。 デスクに着いたらまずはメールチェックをします。

08:00

図面手配

お客様から受け取った図面を1枚1枚チェック。 内容を精査してから製造チームに渡して製造を手配するのは「図面手配」という大切な仕事の1つです。

09:00

昼休憩

今日は近くのカフェで昼食。社食を利用することもあります。

12:00

納品準備

完成した製品をお客様に納品するための準備を行います。お客様ご提出用の図面をクリーンアップしたり、必要な伝票を作成・貼付するなどの作業を丁寧に行っていきます。

12:45

移動

出来上がった製品を車に載せてお客様の元へ出発。大体移動は1人の事が多いので、1時間ほどソロドライブです。

14:00

納品

到着したら、お客様に製品をお渡しし、製品の内容をお伝えします。

15:00

打ち合わせ

そのまま、アポイントがあれば次の製作ご依頼についてのヒアリングを行います。

16:00

明日の準備

ヒアリングをした内容で、調査や設計が必要な場合は、担当部署へ相談し、打ち合わせの日程を調整します。

18:00

メールチェック

デスクに戻ったらメールチェックをして、本日の業務は終了です。 杉江精機の定時は16:45、今日は少し残業して18:30に退勤します。まだ早い時間なのでラッシュにも巻き込まれず、帰ってからも自分の時間が持てるのが嬉しいポイントです。

18:30

機械チームの仕事

ミクロンの世界の中で、狙った通りに加工する技術を磨く仕事

機械チームは、営業チームや設計チームから図面を受け取り、実際に加工を行うのが仕事です。 図面の内容をよく理解して加工に取り掛かるのはもちろんですが、加工前の機械の状態を点検したり、後工程である品質管理や組立の作業がしやすいように図面に加工結果を記したりと、細かな気配りも必要になります。狙った通りのものが出来上がる喜びは、機械チームならではのやりがいです。

機械チームの仕事の流れ flow

出社

朝は係ごとに朝礼を行い、1日の予定を確認します。 月曜は全体朝礼を行い、機械課全体の予定を共有しています。

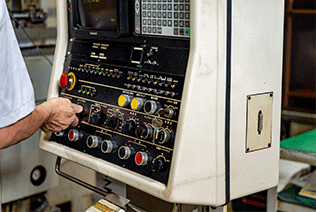

機械の立ち上げ

使用する機械を起動させます。 起動の前後には、チェックリストに基づいて機械のチェックを毎回行います。

ゼロチェック Zero check

機械起動の際に行うチェックは「ゼロチェック」と呼ばれます。 どれだけ正確に加工をしようとしても、機械のコンディションが悪ければできません。毎朝、コンディションを確認してから作業に取り掛かります。

図面チェック

加工を行う図面をチェックします。 この時点で不明点があれば、営業や設計に質問し、不明確な点を確認していきます。

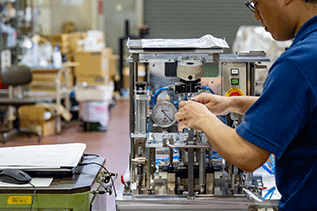

加工

杉江精機で行う加工は多岐に渡ります。 フライス、旋盤、マシニング、ワイヤー放電など、作成する治工具の種類によって様々な機械を活用して加工を行っていきます。

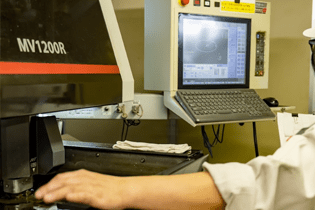

プログラム作成打ち合わせ

NC旋盤機器を用いる加工の場合は、機器を動かすために必要なプログラムの作成を行います。図面からプログラムを作成し、機器に転送して加工を行います。

図面に書き入れ

加工を行った後は、加工後のデータを図面に記入していきます。 行った加工の内容や、図面に記入されている寸法(+最大公差)に対して、実寸を計測して記入するなど、加工後の製品について正確に記載していきます。

チェック

最終チェックをした後、仕上がった製品を品質管理チームに渡します。 品質管理チームのチェックを通過すれば、これで完成です。

設計チームの仕事

チームで切磋琢磨し「より良い設計」を追求する仕事

杉江精機では、単体の治工具から専用機、試験機、既設の設備の改修など、あらゆるパターンの図面を書く機会があります。図面は設計チームでDR(デザインレビュー)を行う他、営業チームや機械チームとも連携し、加工性、コスト性、耐久性、納期など、複数の側面から見てよりよい設計を追求しています。

設計の仕事の流れ flow

朝礼

朝は設計チームで朝礼を行い、その1日の作業項目を確認します。 どの設計を誰が担当するか割り振りが行われます。

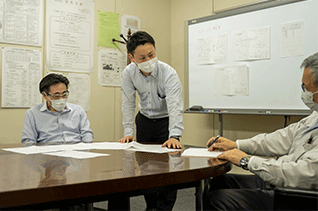

営業チームとの打ち合わせ

営業チームがお客様からヒアリングし持ち帰ってきたご相談内容を共有します。 その内容を基に提案をまとめ、仕様書を作成します。 仕様書の他にも、設計工数の見積算出、必要な部品の製造手配、社外品の購入手配など、加工に取り掛かるために必要なものをアレンジするのも設計の仕事です。

設計業務

要求仕様に基づき、CADで治具設計図を作成していきます。

”治具設計”と”専用機設計” “Jigs design” and “Special purpose machine design”

専用機設計の場合は、組立作業に必要な組図を作成していきます。 杉江精機では、1から新しく専用機を開発するケースもあれば、既設の設備を改造するケースもあるため、様々なパターンの設計図・組図を書く力が求められます。

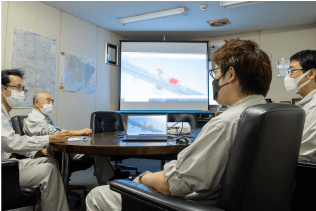

DR

図面が完成したら、設計チーム内でDR(デザインレビュー)を行います。 1枚の図面をチーム全員で共有し、図面に誤りがないか、作業しやすい図面になっているか、素材や部品の選定は適切か、などを検討しあいます。

良い図面とは? What is a good drawing?

営業チームの観点から見れば製造コストやスケジュール、また機械チームの観点から見れば加工のしやすさなど、視点によって「いい図面」の定義は異なります。お客様の期待に確実にお応えするため、コストや加工性などのバランスを考慮し、図面の精度を高めていきます。

図面引き渡し

図面が完成したら、1Fの機械チームに引き渡します。 機械チームとともに図面を見ながら打ち合わせをし、この段階で不明点があれば洗い出してクリアにしていきます。

納品サポート(現地試運転・中間検査の対応)

機械チームによる製造、組立チームによる組立、品質管理による検査の全工程をクリアすれば晴れて納品となります。 納品の際に現地での試運転が必要となる場合は、設計チームがそのサポートを行います。 また、製造期間中にお客様による中間検査がある場合は、その対応も主に設計チームが行います。

組立チームの仕事

幅広い知識とノウハウが必要となる

ものづくりの「最終仕上げ」の仕事

組立チームでは、設計チームが作成した組図を元に、出来上がったバラバラの部品を1つの機械へと組み立てていく作業を行います。 これまでの工程で作成された治工具等に問題がないかを確認しながら進めていくのはもちろん、組み立てた状態で正常な動作をするか、耐久性、耐圧性などの品質要求を満たしたものに仕上がっているかどうか、動作試験も行います。自分の作業を通して製品が完成していく過程を実感できる仕事です。

組立の仕事の流れ flow

朝礼

組立チームで朝礼を行い、その1日の作業項目を確認します。

組図の確認

組立に必要な設計図は「組図」と呼ばれます。 組み立てる機械の種類は多岐にわたるため、それぞれ工程や注意点も異なります。 少しでも不明確な点はあらかじめ確認し、設計図や配線図などの組図を確認します。

部品の確保

組図で全体の仕上がりをイメージした後は、組立に必要となる部品を集めていきます。組み立てる機械によって必要な部品は都度異なるため、設計や加工チームとのコミュニケーションも大切になります。

組立作業

図面をチェックしながら、確保した部品を用いて組立作業を行います。単機能のものから大型のものまで扱うため、それぞれに異なる留意点に注意を払いながら作業を進めていきます。

組立検査・仕上げ作業

組み立てたものが正常に動作するかどうかの確認も組立チームの仕事です。手作業による最終微調整や研磨なども行い、完成品として仕上げていきます。

品質管理の仕事

“超高品質”を確実に実現するための「最後の砦」となる仕事

製造された製品の品質を担保するため、最終試験を行うのが私達製造品質管理チームの仕事です。 ここまでの営業・設計・機械・組立それぞれのチームの仕事の結果を、確実な形でお客様にお届けするための、最後の砦の役割を果たしています。製造した部品・機械の仕様について図面の解釈に誤りがないか、また、実際に寸法を計測して図面で指示された公差内に出来上がっているかを、様々な検査方法によって確認していくのが主な仕事となります。

品質管理の仕事の流れ flow

朝礼

品質管理の仕事は、お客様へお約束した品質を実現するための「最後の砦」。 予想外の不具合を未然に防ぎ、顧客の満足度を高めるためになくてはならない仕事です。 朝はまず朝礼を行い、案件ごとの納期、優先度に応じて、1日の予定を確認します。

目視チェック

機械チームがチェックしたものを、更にWチェックして、品質を詳細に検査していきます。 まずは1つ1つ手に取り、外見に小キズや凹凸がないかを丹念に確認します。

図面チェック

設計チームが作成し機械チームが寸法などを書き入れた図面をチェックして、製造工程上で何か懸念点が無かったか、データ上でチェックしていきます。

計測

計測器で実物の計測を行います。図面と計測結果を見比べて、公差の範囲内に実寸が収まっているかなどを確認し、計測結果を図面に記入していきます。超高品質を提供するために、正確な計測は必要不可欠です。

営業チームに引き渡し

検査が完了し、納品が可能になった製品を営業チームに引き渡します。